Tóm tắt

Nhà sản xuất thiết bị xử lý chất lỏng OPW, một công ty của Dover, đã mua một UR5e để xây dựng kỹ năng tích hợp nội bộ. Công ty nhanh chóng chuyển những kỹ năng này thành các ứng dụng mới, từ lắp ráp đến xếp pallet. Các bước lắp ráp chính xác của một van đầu vào (poppet) là mục tiêu lý tưởng để cải thiện chất lượng và hiệu quả với UR5e. Sau khi thành công, đội ngũ đã chuyển sang ứng dụng xếp pallet với UR10e và sau đó là UR20, tiết kiệm cho nhân viên 50.000 lần cúi, xoắn và nâng – mang lại tiết kiệm đáng kể hàng năm trong an toàn và năng suất lao động.

OPW, Một công ty của Dover

- Ngành: Kim loại và gia công

- Quốc gia: Hoa Kỳ

- Số lượng nhân viên: 210 tại cơ sở này

- Cobot sử dụng: UR5e, UR10e, UR20

Đầu tư vào kinh doanh

“Chúng tôi nghiên cứu tự động hóa vì ba lý do,” Stephen Ciampanelli, giám đốc hoạt động của OPW Fluid Transfer Solutions, một phân khúc của OPW, Một công ty của Dover, cho biết. “Lý do đầu tiên là về công thái học—chúng tôi muốn nhân viên của mình có thể về nhà an toàn. Lý do thứ hai là giảm lãng phí, giống như bất kỳ môi trường sản xuất nào. Và lý do thứ ba là do sự thiếu hụt lao động hậu đại dịch mà tất cả các doanh nghiệp đều gặp phải.” Mục tiêu của công ty là giúp nhân viên đóng góp giá trị trong việc lắp ráp và kiểm tra sản phẩm để đảm bảo khách hàng nhận được sản phẩm tốt nhất có thể. Các công việc lặp đi lặp lại, có giá trị gia tăng thấp như xếp pallet và xử lý vật liệu là những nhiệm vụ lý tưởng để tự động hóa.

Cơ hội cải thiện hiệu suất dẫn đến việc triển khai cobot đầu tiên

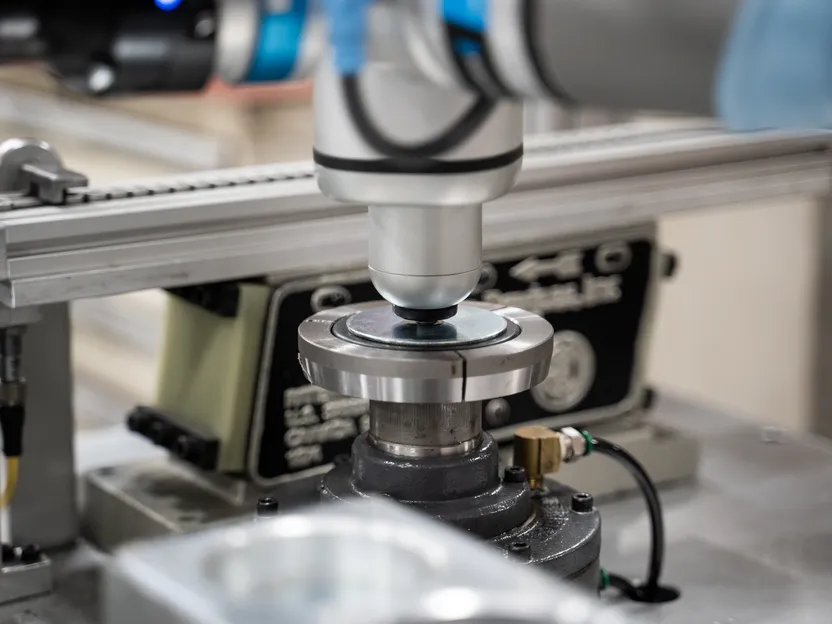

OPW đã xác định lắp ráp poppet (van đầu vào) là công việc có thể được xử lý bởi cobot UR5e. Quá trình lắp ráp yêu cầu nhiều bước chính xác để duy trì tính đồng tâm của tất cả các bộ phận. Các bộ phận không được lắp ráp chính xác thường được phát hiện trong quá trình lắp ráp cuối cùng, yêu cầu phải làm lại rất nhiều. Cobot giờ đây đạt được tính đồng tâm ổn định xuyên suốt quá trình và làm tăng đáng kể năng suất lắp ráp ngay từ lần đầu tiên.

Cobot xếp pallet UR cải thiện an toàn lao động và năng suất

Sau thành công này, OPW tiếp tục với việc xếp pallet. Với hơn 30 tế bào lắp ráp—tất cả đều yêu cầu nhân viên xếp pallet với các hộp có trọng lượng lên tới 30 pound—đã tạo ra một cơ hội rõ ràng. OPW bắt đầu với cobot xếp pallet UR10e và sau đó thêm cobot UR20, giúp tiết kiệm cho nhân viên 50.000 lần cúi, xoắn và nâng mỗi năm. Và những cải tiến về công thái học mang lại nhiều lợi ích hơn không chỉ là sự hài lòng của nhân viên. Ciampanelli cho biết, “Chúng tôi có thể cạnh tranh hơn khi không phải phụ thuộc vào việc nhân viên nào sẽ vào làm tiếp theo. Công việc của chúng tôi có rất nhiều yếu tố lặp đi lặp lại, vì vậy nếu chúng tôi có thể sử dụng các giải pháp tự động hóa như robot để đảm nhận những công việc lặp lại đó, chúng tôi có thể sử dụng kỹ năng của nhân viên cho các công việc có giá trị gia tăng cao hơn cho doanh nghiệp.”

Họ đã làm như thế nào

Tài nguyên đào tạo và hỗ trợ, lập trình trực quan cùng hệ sinh thái rộng lớn mang lại sự tích hợp nhanh chóng

Các dự án tự động hóa tại OPW đã được triển khai thành công nội bộ mặc dù công ty có ít kinh nghiệm về robot. Robot đầu tiên là một khoản đầu tư vào đội ngũ chế tạo công cụ nội bộ của công ty, giúp họ trở thành những người tích hợp có thể triển khai các giải pháp mới mà không cần sự trợ giúp từ các nhà tích hợp bên ngoài. Allied Automation và UR đã cung cấp tài nguyên hỗ trợ và đào tạo để giúp đội ngũ vận hành nhanh chóng. Một số thành viên trong đội ngũ đã được chứng nhận ‘core certified’ thông qua Allied Automation và Universal Robots và cũng đã tham gia các khóa học miễn phí trực tuyến tại UR Academy cho các cobot dòng e-Series. Thành công của họ được tăng cường nhờ sự có sẵn của các phụ kiện, công cụ và kẹp chuẩn qua UR+ Marketplace. Giao diện cho các thiết bị cuối UR+ đã được tích hợp hoàn toàn vào bộ điều khiển teach pendant của cobot, cho phép dễ dàng thay đổi và điều chỉnh mà không cần lập trình.

Robot lắp ráp xử lý nhiều quá trình trong một lần thực hiện

Cobot UR5e lắp ráp đảo ngược được trang bị hai bộ công cụ cuối – một kẹp và một tua vít – để xử lý nhiều quá trình trong một lần thực hiện. UR5e nhặt một chốt poppet và đặt nó vào một xi lanh kích hoạt bằng không khí để căn chỉnh tất cả các bộ phận. Sau khi thêm các vòng đệm, một miếng đệm và một vòng đệm khác, cobot bôi Loctite từ một miếng bọt biển, sau đó sử dụng bộ công cụ tua vít nhặt một con vít, nhúng nó vào Loctite và vặn nó vào chốt poppet để niêm phong mọi thứ và giữ cho chúng đồng tâm. Cobot sau đó kích hoạt một nút để đẩy chốt poppet ra, nhặt nó lên và đặt vào hộp thành phẩm.

Hai cobot xếp pallet đáp ứng nhu cầu cụ thể

Ứng dụng xếp pallet yêu cầu ít tích hợp hơn so với robot lắp ráp. Vì UR10e là cobot UR có tầm với dài nhất có sẵn vào thời điểm đó, đội ngũ đã điều chỉnh cobot theo nhu cầu để mở rộng tầm với của cobot sao cho có thể xếp pallet cao như yêu cầu. Khi cobot UR20 mới đến để phục vụ cho cell xếp pallet tiếp theo, không cần phải điều chỉnh gì thêm để đáp ứng yêu cầu về tầm với và tải trọng. OPW đã có thể sử dụng các mẫu xếp pallet đã được định nghĩa sẵn trong bộ điều khiển UR, làm cho quá trình này trở nên dễ dàng. Cell xếp pallet thứ hai với UR20 có thể xử lý lên đến 25 kích cỡ hộp, được sử dụng ở cả hai bên khu vực. Cảm biến tiệm cận nhận diện kích cỡ hộp và tự động chuyển chương trình, không cần sự can thiệp của người vận hành.

Chúng tôi nói với các đồng nghiệp khác tại OPW rằng nếu có bất kỳ câu hỏi hay lo lắng nào, cứ tiến hành và thử một lần. Không khó khăn như mọi người nghĩ đâu.

Mike Grimm, Quản lý sản xuất tiên tiến OPW Fluid Transfer Solutions.

Sản phẩm UR+ đã sử dụng:

Screwdriver từ OnRobot Hand-E gripper từ Robotiq Cobot Palletizing Tool từ Piab

FXCB Robot Set gripper từ Schmalz

Những thách thức tự động hóa đã được giải quyết:

-

Đội ngũ tích hợp nội bộ hiện có kỹ năng để triển khai cobot nhanh chóng và hiệu quả trong nhà máy

-

Lắp ráp nhiều bước phức tạp được tự động hóa để xử lý tất cả các quy trình trong một bước của robot

-

Xếp pallet tự động cho nhiều kích cỡ hộp, không cần sự can thiệp của người vận hành

Những yếu tố giá trị chính:

-

Cải tiến đáng kể trong tỷ lệ thành công của quá trình lắp ráp lần đầu, giảm thiểu công việc sửa lại

-

Máy xếp pallet giúp tiết kiệm 50,000 lần uốn, xoắn và nâng vật mỗi năm, tiết kiệm $45,000 trong chi phí năng suất và an toàn

-

Lập trình trực quan và tài nguyên đào tạo phong phú giúp xây dựng kỹ năng nội bộ quý giá

-

Chợ UR+ rộng lớn cung cấp các phụ kiện và công cụ tiêu chuẩn với giao diện tích hợp sẵn trong bảng điều khiển dạy của cobot

Các nhiệm vụ được giải quyết bởi robot cộng tác:

Nguồn: www.universal-robots.com

English

English