Giải pháp

Cải thiện quy trình vệ sinh, từng mô-đun một

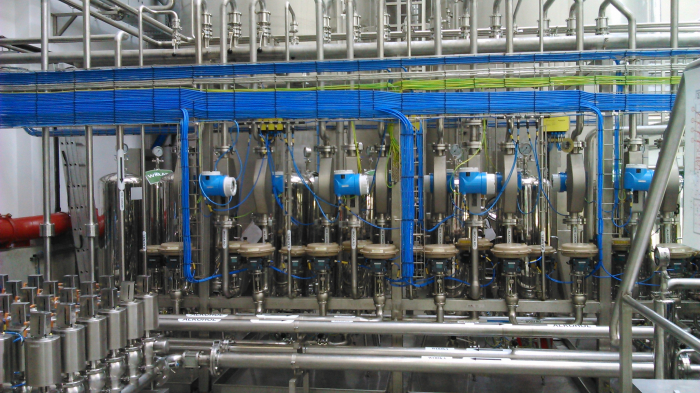

Khi các sản phẩm thực phẩm hoặc đồ uống được sản xuất – hoặc đi qua – nhiều loại máy móc trong một nhà máy chế biến hoặc đóng chai, vấn đề vệ sinh trở thành ưu tiên hàng đầu đối với nhà sản xuất. Trong thời đại ngày nay, các hệ thống vệ sinh tự động là giải pháp hợp lý.

Hệ thống Cleaning in Place (CIP) cung cấp một phương pháp làm sạch được kiểm soát chặt chẽ, giúp giữ cho toàn bộ thiết bị luôn sạch sẽ. Những hệ thống này cho phép người dùng vệ sinh máy móc và đường ống mà không cần tháo rời cả hệ thống. Bằng cách phối hợp với PLC sản xuất trong nhà máy, hệ thống CIP có thể lập lịch, thực hiện và hoàn thành chu trình vệ sinh. Việc phối hợp giữa các hệ thống này rất quan trọng để đảm bảo quá trình sản xuất không được tiếp tục cho đến khi chu trình làm sạch hoàn tất. Quá trình trao đổi thông tin này đóng vai trò như một “cái bắt tay” giữa PLC sản xuất và PLC CIP, giúp cả hai hệ thống biết khi nào bắt đầu vệ sinh, khi nào kết thúc và khi nào sản phẩm có thể được đưa trở lại thiết bị một cách an toàn.

MAGMA SAP, một công ty tại Ba Lan, chuyên sản xuất các trạm CIP cho nhiều nhà sản xuất đồ uống khác nhau.

“Năm mươi năm trước, bạn sẽ thấy một công nhân dùng vòi nước để xịt rửa thiết bị,” ông Maciej Alksnin, CEO của MAGMA, chia sẻ. “Với hệ thống của chúng tôi, mọi thứ vừa đảm bảo vệ sinh vừa được tự động hóa hoàn toàn.”

Mỗi năm, MAGMA chế tạo từ 4 đến 6 trạm CIP. Các trạm này được thiết kế và kiểm soát theo tiêu chuẩn HACCP (Hazard Analysis Critical Control Point), nhằm phân tích và kiểm soát các mối nguy trong quá trình sản xuất và phân phối nguyên liệu. Hệ thống CIP của MAGMA có khả năng giám sát nhiệt độ và nồng độ dung dịch vệ sinh tuần hoàn khép kín, thời gian của từng bước trong quy trình làm sạch, cấu hình kết nối trong hệ thống và dòng chảy bên trong thiết bị cần vệ sinh. Cài đặt của dung dịch vệ sinh được bảo vệ bằng mật khẩu, đồng thời các thông số có thể được điều chỉnh riêng biệt, giúp tùy chỉnh linh hoạt theo yêu cầu. Các trạm CIP cũng được trang bị bộ điều khiển giao tiếp với HMI, giúp người vận hành theo dõi và lưu trữ dữ liệu của từng chu trình vệ sinh do bộ điều khiển thiết lập.

Gần đây, trong một dự án trạm CIP dành cho nhà sản xuất nước khoáng đóng chai, Rockwell Automation® CompactLogix™ đã được sử dụng. Tuy nhiên, vì hệ thống Siemens® khá phổ biến trong ngành thực phẩm và đồ uống tại Ba Lan, nên việc kết nối giữa hai hệ thống có thể gặp thách thức. Đó chính là lúc ProSoft Technology đóng vai trò hỗ trợ giải quyết vấn đề này.

“MAGMA muốn hợp tác với một đối tác đáng tin cậy và đồng hành cùng họ trong suốt quá trình,” ông Krzysztof Hajzyk, Giám đốc Kinh doanh Khu vực của ProSoft Technology, cho biết. “Họ có mối quan hệ tốt với nhà phân phối Rockwell Automation của mình và ProSoft Technology đã hỗ trợ trực tiếp tại hiện trường trong những ứng dụng đầu tiên. Họ cũng đã từng sử dụng bộ điều khiển Allen-Bradley® chứa thẻ PROFIBUS trong khung máy của ProSoft cho một số ứng dụng khác và đạt được thành công.”

MAGMA cũng đã sử dụng các sản phẩm của ProSoft trong những ứng dụng khác, bao gồm hệ thống pigging trong các dự án chế biến thực phẩm.

Giải pháp PROFIBUS trong khung máy (in-rack) của ProSoft cho phép CompactLogix giao tiếp với các thiết bị Siemens đang được sử dụng trong toàn bộ nhà máy. Mô-đun này giúp bộ điều khiển trao đổi dữ liệu với hệ thống PLC và thiết bị đo lường hiện có trong cơ sở, giúp theo dõi các thông số như lưu lượng, nhiệt độ, áp suất và mức chất lỏng, đảm bảo mọi sự cố đều được phát hiện kịp thời. Nếu không có mô-đun PROFIBUS của ProSoft, việc kết nối với dây chuyền sản xuất hiện có và truyền dữ liệu về trạng thái của các thiết bị như bể chứa, đường ống và van sẽ tốn kém và phức tạp hơn rất nhiều.

Nếu không sử dụng mô-đun PROFIBUS của ProSoft, một giải pháp thay thế sẽ là bổ sung thêm I/O, nhưng điều này sẽ làm tăng chi phí và kéo dài thời gian triển khai. Cấu hình mới cũng cho phép truy cập trực tiếp vào dữ liệu trong bộ nhớ của các bộ xử lý khác, giúp đơn giản hóa việc giám sát hệ thống. Ngoài ra, việc sử dụng một mạng duy nhất cho tất cả thiết bị và trao đổi dữ liệu giúp tối ưu hóa vận hành: Khi các máy móc trong quy trình được kết nối với nhau, chỉ cần kết nối với một thiết bị là có thể truy cập toàn bộ hệ thống.

Những cải tiến này đã giúp MAGMA và khách hàng cuối tập trung vào yếu tố quan trọng nhất của quy trình: đảm bảo nước khoáng luôn sạch.

Source: www.prosoft-technology.com

English

English