Tư vấn, Tin tức, Tự động hóa Công nghiệp

Cách điều khiển, kiểm tra và sửa chữa động cơ DC

Bài viết này sẽ giới thiệu cho bạn về nguyên lý hoạt động, các phương pháp điều khiển quan trọng như đảo chiều và hãm, cũng như các bước cần thiết để kiểm tra và sửa chữa động cơ DC.

Nguyên lý hoạt động cơ bản của động cơ DC

Động cơ DC hoạt động dựa trên nguyên lý tương tác giữa từ trường và dòng điện (lực Lorentz), chuyển đổi năng lượng điện thành năng lượng cơ học dưới dạng chuyển động quay.

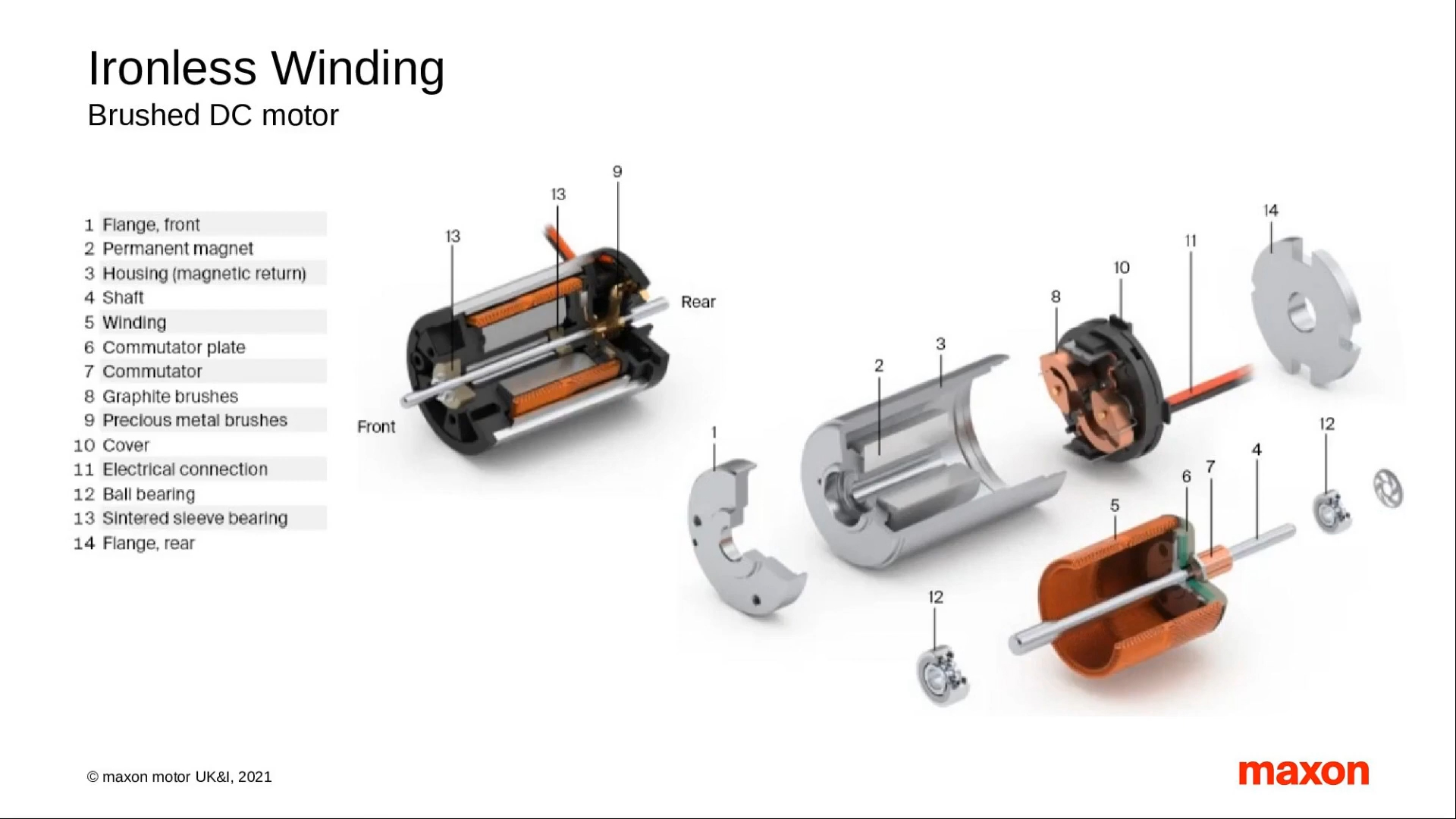

Cấu tạo Chính

- Stator (Phần tĩnh): Tạo ra từ trường kích từ (magnetic field). Bao gồm vỏ động cơ và các cực từ (cực nam N và cực bắc S). Từ trường này có thể được tạo ra bằng nam châm vĩnh cửu hoặc bằng cuộn dây kích từ (Field Winding) khi có dòng điện chạy qua.

- Rotor/Armature (Phần quay): Là phần tử quay của động cơ. Bao gồm trục, lõi thép, và cuộn dây phần ứng (Armature Winding). Khi dòng điện DC đi vào cuộn dây này, nó tạo thành các thanh dẫn có dòng điện nằm trong từ trường kích từ.

- Cổ góp (Commutator) và chổi than (Brushes): Là hệ thống chuyển mạch cơ khí.

- Cổ góp: Các phiến đồng được cách điện với nhau và nối với các đầu cuộn dây phần ứng.

- Chổi than: Tiếp xúc trượt trên cổ góp, có nhiệm vụ dẫn dòng điện một chiều từ nguồn cấp bên ngoài vào các cuộn dây phần ứng.

Nguyên lý lực Lorentz và mô-men xoắn

Khi dòng điện (I) chạy qua cuộn dây phần ứng nằm trong từ trường kích từ (B) do Stator tạo ra, mỗi thanh dẫn cuộn dây sẽ chịu một lực Lorentz (F).

- Công thức lực Lorentz: F = B . I . L . sin(𝜃) (với L là chiều dài thanh dẫn và 𝜃 là góc giữa I và B).

- Theo Quy tắc bàn tay trái Fleming, hướng của lực này luôn vuông góc với cả hướng dòng điện và hướng từ trường.

- Lực tác dụng lên các thanh dẫn đối diện nhau (chứa dòng điện chạy theo hai chiều ngược nhau) sẽ tạo thành một ngẫu lực sinh ra mô-men xoắn (T), khiến Rotor quay.

- Chức năng của cổ góp: Khi Rotor quay được nửa vòng, các thanh dẫn cuộn dây sẽ đổi vị trí tương đối với các cực từ. Để mô-men xoắn luôn giữ cùng một chiều (đảm bảo động cơ quay liên tục), cổ góp có nhiệm vụ đảo chiều dòng điện trong cuộn dây phần ứng ngay tại thời điểm đó. Nhờ vậy, động cơ DC tạo ra chuyển động quay liên tục theo một hướng xác định.

Vận hành và các thông số kỹ thuật chính

Để vận hành động cơ DC một cách hiệu quả và an toàn, cần hiểu rõ các thông số kỹ thuật cơ bản.

Các thông số kỹ thuật quan trọng

| Thông số | Ký hiệu | Đơn vị | Ý nghĩa |

| Điện áp định mức | Uđm | V (Volt) | Điện áp nguồn DC mà động cơ được thiết kế để hoạt động. |

| Dòng điện định mức | Iđm | A (Ampe) | Dòng điện mà động cơ tiêu thụ khi hoạt động với đầy tải và điện áp định mức. |

| Tốc độ định mức | nđm | vòng/phút (rpm) | Tốc độ quay của trục động cơ khi hoạt động với đầy tải và điện áp định mức. |

| Công suất định mức | Pđm | W (Watt) | Công suất cơ học đầu ra của động cơ. |

| Hiệu suất | η | % | Tỉ số giữa công suất cơ học đầu ra và công suất điện đầu vào (η = = Pra/Pvào). |

| Mô-men xoắn định mức | Tđm | N.m | Mô-men xoắn mà động cơ cung cấp khi hoạt động ở công suất và tốc độ định mức. |

Vận hành cơ bản và lưu ý

- Khởi động (Starting):

- Khi khởi động, động cơ DC có tốc độ bằng 0 (n = 0), nên Sức điện động cảm ứng ngược (Ea) cũng bằng 0.

- Dòng điện khởi động (Ikđ) rất lớn: Ikđ = U / Ra (với Ra là điện trở phần ứng rất nhỏ).

- Để bảo vệ động cơ, cần phải sử dụng các phương pháp hạn chế dòng khởi động (ví dụ: nối thêm điện trở khởi động) hoặc sử dụng các bộ điều khiển điện tử (như bộ điều khiển PWM) để tăng điện áp từ từ.

- Sức điện động cảm ứng ngược (Ea):

- Trong quá trình quay, cuộn dây phần ứng cắt ngang từ trường và tự sinh ra một sức điện động ngược chiều với điện áp nguồn cấp (Ea).

- Công thức: Ea = k * Φ * n (với k là hệ số cấu tạo, Φ là từ thông kích từ, và n là tốc độ quay).

- Ea đóng vai trò như một cơ chế điều chỉnh tự nhiên (counter-EMF): Khi động cơ chịu tải nặng, tốc độ (n) giảm, Ea giảm theo, làm tăng dòng điện Ia (Ia = (U – Ea) / Ra), từ đó tăng mô-men xoắn để kéo tải.

- Điều khiển tốc độ (Speed Control):

Tốc độ động cơ DC có thể được điều chỉnh bằng ba phương pháp chính dựa trên công thức tốc độ n ≈ (U – Ia * Ra) / (k * Φ):- Điều chỉnh điện áp phần ứng (U): Phương pháp phổ biến và hiệu quả nhất (thường dùng PWM).

- Điều chỉnh từ thông kích từ (Φ): Giảm từ thông (bằng cách giảm dòng kích từ) sẽ làm tăng tốc độ.

- Điều chỉnh điện trở phần ứng (Ra): Nối thêm điện trở phụ vào mạch phần ứng.

- Bảo vệ nhiệt: Luôn đảm bảo động cơ hoạt động dưới nhiệt độ tối đa cho phép. Quá nhiệt là nguyên nhân chính gây hỏng lớp cách điện cuộn dây, dẫn đến hư hỏng động cơ.

Điều khiển động cơ DC (Đảo chiều và hãm)

Chương này tập trung vào hai kỹ thuật điều khiển cơ bản và quan trọng nhất đối với động cơ điện một chiều (DC): Đảo chiều quay và Hãm (phanh) động cơ.

Phương pháp đảo chiều động cơ DC

Đảo chiều quay là thao tác thay đổi hướng quay của trục động cơ, cần thiết trong nhiều ứng dụng như thang máy, robot, hay các băng tải hai chiều.

Cách đảo chiều động cơ DC (Nguyên lý chung)

Nguyên lý cơ bản để đảo chiều quay của động cơ DC là thay đổi cực tính (đảo chiều) dòng điện chạy qua một trong hai cuộn dây chính: cuộn dây phần ứng (Armature) hoặc cuộn dây kích từ (Field).

- Động cơ DC kích từ độc lập hoặc kích từ song song: Đảo chiều dòng điện phần ứng là phương pháp phổ biến và hiệu quả nhất, vì dòng kích từ thường lớn hơn.

- Động cơ DC kích từ nối tiếp: Phải đảo chiều dòng điện phần ứng (Armature) để tránh việc đảo chiều cả hai cuộn dây, khi đó chiều quay sẽ không đổi.

Việc thay đổi cực tính này sẽ làm lực Lorentz (F) tác dụng lên các dây dẫn phần ứng đổi chiều, kéo theo mô-men xoắn (T) đổi chiều và động cơ quay ngược lại.

Các phương pháp thực hiện đảo chiều

Có hai phương pháp chính để thực hiện việc chuyển mạch (đảo cực tính) dòng điện:

Đảo chiều động cơ DC bằng relay (Sử dụng Rơ-le)

- Nguyên lý: Sử dụng hai hoặc bốn rơ-le (hoặc contactor) để tạo thành mạch cầu H (H-bridge) hoặc mạch chuyển mạch đơn giản.

- Ưu điểm: Điều khiển tự động dễ dàng bằng vi điều khiển (microcontroller) hoặc PLC; cho phép chuyển mạch dòng điện lớn an toàn hơn.

- Thực hiện:

- Sử dụng mạch cầu H (phổ biến nhất, đặc biệt với các mạch bán dẫn như MOSFET/IGBT cho công suất nhỏ và trung bình).

- Sử dụng hai rơ-le/contactor để chuyển đổi cực tính nguồn cấp cho phần ứng: Một rơ-le cấp nguồn quay thuận, rơ-le kia cấp nguồn quay nghịch. Việc khóa chéo (interlock) giữa hai rơ-le là bắt buộc để ngăn chặn ngắn mạch nguồn.

Sử dụng công tắc đảo chiều động cơ DC (Chuyển mạch cơ khí)

- Nguyên lý: Sử dụng các loại công tắc chuyên dụng như công tắc xoay (Rotary Switch) hoặc công tắc gạt 3 vị trí (ON-OFF-ON) để thực hiện việc chuyển đổi cực tính.

- Ưu điểm: Đơn giản, chi phí thấp, không cần mạch điều khiển phức tạp; lý tưởng cho các ứng dụng công suất nhỏ và thao tác bằng tay.

- Hạn chế: Chỉ áp dụng cho công suất nhỏ hoặc trung bình, dễ bị hồ quang điện (arc) khi chuyển mạch dòng lớn.

Thiết kế mạch đảo chiều động cơ DC

Thiết kế mạch chuyển mạch phải đảm bảo nguyên tắc không để cả hai đường cấp nguồn thuận và nghịch đóng cùng lúc (tránh ngắn mạch).

- Sơ đồ mạch điện (Mạch cầu H – H-Bridge):

- Đây là cấu trúc phổ biến nhất, bao gồm 4 công tắc/thiết bị chuyển mạch (S1, S2, S3, S4) mắc thành hình chữ H, với động cơ đặt ở giữa.

- Quay thuận: Đóng S1 và S4 (S2 và S3 mở).

- Quay nghịch: Đóng S2 và S3 (S1 và S4 mở).

- Ngừng: Mở tất cả (hoặc đóng S1-S2/S3-S4 để hãm động năng).

- Các linh kiện cần thiết (Tùy thuộc công suất):

- Công suất nhỏ: Transistor, MOSFET, hoặc IC điều khiển cầu H tích hợp (ví dụ: L298N).

- Công suất lớn: Contactor, IGBT, hoặc thyristor (SCR).

- Bảo vệ: Đi-ốt tự do (Flyback Diode) mắc song song với cuộn dây rơ-le hoặc động cơ để hấp thụ điện áp cảm ứng ngược khi chuyển mạch.

Phương pháp hãm động cơ DC

Hãm là quá trình làm giảm tốc độ quay của động cơ một cách có kiểm soát.

Nguyên lý và các kỹ thuật hãm động cơ DC

Quá trình hãm xảy ra khi mô-men cản của tải lớn hơn mô-men điện từ của động cơ, hoặc khi động cơ được chuyển sang chế độ máy phát điện.

1. Hãm động năng (Dynamic Braking)

- Nguyên lý: Sau khi ngắt động cơ khỏi nguồn điện DC, phần ứng của nó được nối tắt qua một điện trở hãm (Rh). Do quán tính, động cơ vẫn quay và biến thành một máy phát điện. Dòng điện lớn (dòng hãm) sinh ra chạy qua Rh tạo ra một mô-men điện từ hãm (Th) ngược chiều quay, làm động cơ dừng lại nhanh chóng.

- Ứng dụng: Thang máy, cần trục, máy công cụ.

- Đặc điểm: Toàn bộ năng lượng cơ học chuyển thành nhiệt năng trên điện trở Rh.

2. Hãm tái sinh (Regenerative Braking)

- Nguyên lý: Kỹ thuật này được áp dụng khi động cơ quay nhanh hơn tốc độ đồng bộ hoặc khi động cơ bị một tải chủ động kéo (ví dụ: một chiếc xe điện xuống dốc). Trong trường hợp này, động cơ trở thành máy phát điện và năng lượng điện sinh ra được tái nạp ngược trở lại nguồn điện cung cấp (acquy, lưới điện).

- Ứng dụng: Xe điện, tàu điện, hệ thống băng tải dốc.

- Đặc điểm: Là phương pháp hãm hiệu quả năng lượng nhất vì nó thu hồi năng lượng thay vì tiêu tán thành nhiệt. Cần mạch điều khiển phức tạp (thường là bộ biến đổi DC/DC hoặc DC/AC).

3. Hãm ngược (Plugging)

- Nguyên lý: Đảo chiều cực tính nguồn cấp cho phần ứng khi động cơ đang quay theo chiều thuận. Điều này tạo ra một mô-men hãm rất lớn (lớn hơn hãm động năng) và động cơ dừng lại nhanh chóng rồi bắt đầu quay ngược lại.

- Lưu ý: Cần phải ngắt nguồn khi tốc độ động cơ giảm về 0 để tránh động cơ quay ngược. Thường sử dụng một rơ-le tốc độ hoặc cảm biến để ngắt mạch.

- Hạn chế: Dòng hãm rất lớn có thể làm hỏng động cơ nếu không được giới hạn bằng điện trở nối tiếp. Tiêu hao năng lượng lớn.

Kiểm tra và bảo vệ động cơ DC

Chương này trình bày các phương pháp và quy trình kiểm tra định kỳ để đánh giá tình trạng hoạt động của động cơ, cùng với các biện pháp bảo vệ cần thiết để đảm bảo độ tin cậy và kéo dài tuổi thọ của thiết bị.

Kiểm tra tình trạng động cơ

Kiểm tra định kỳ giúp phát hiện sớm các hư hỏng tiềm ẩn, từ đó đưa ra các biện pháp bảo trì và sửa chữa kịp thời.

Quy trình kiểm tra động cơ DC

- Kiểm tra bên ngoài và cảm quan:

- Kiểm tra độ rung, tiếng ồn bất thường, và nhiệt độ bề mặt động cơ khi hoạt động.

- Kiểm tra tình trạng vỏ động cơ, các mối nối dây dẫn và hộp đấu dây xem có bị lỏng hoặc cháy xém không.

- Đo lường điện trở cuộn dây:

- Sử dụng ôm kế (Ohmmeter) để đo điện trở của cuộn dây phần ứng và cuộn dây kích từ.

- So sánh giá trị đo được với thông số kỹ thuật hoặc giá trị ban đầu. Sự chênh lệch lớn (thường là giảm đột ngột) có thể báo hiệu hiện tượng ngắn mạch giữa các vòng dây.

- Kiểm tra chổi than (Brush) và cổ góp (Commutator):

- Chổi than: Kiểm tra độ dài còn lại của chổi than (cần thay thế nếu quá ngắn), đảm bảo chổi than tiếp xúc tốt với cổ góp và di chuyển tự do trong giá đỡ.

- Cổ góp: Kiểm tra bề mặt cổ góp phải sạch, nhẵn và không bị cháy xém hoặc có rãnh sâu. Bề mặt cổ góp bám bụi than hoặc bị mài mòn không đều là nguyên nhân chính gây ra tia lửa điện (lửa chổi than) và làm hỏng động cơ.

- Kiểm tra cách điện (Insulation Test):

- Sử dụng Megger (Đồng hồ đo điện trở cách điện) để đo điện trở cách điện giữa cuộn dây (phần ứng/kích từ) và vỏ động cơ (đất).

- Giá trị điện trở cách điện thấp (thường dưới $1 M\Omega$ đối với điện áp vận hành thấp) cho thấy cuộn dây bị ẩm hoặc lớp cách điện đã bị hư hỏng, có nguy cơ gây chạm đất hoặc ngắn mạch.

- Kiểm tra không tải (No-Load test):

- Vận hành động cơ mà không nối với tải để kiểm tra tốc độ không tải và dòng điện không tải.

- Dòng điện không tải cao hơn bình thường có thể là dấu hiệu của ma sát cơ học lớn (do bạc đạn hỏng) hoặc một số lỗi điện.

Thiết bị và dụng cụ cần thiết

- Đồng hồ vạn năng (Multimeter): Để đo điện áp, dòng điện (với kìm kẹp Ampe), và điện trở cuộn dây.

- Máy đo điện trở cách điện (Megger): Chuyên dụng để kiểm tra cách điện (thường ở mức điện áp 500V hoặc 1000V).

- Nhiệt kế hoặc súng đo nhiệt độ hồng ngoại: Để kiểm tra nhiệt độ bề mặt động cơ và các điểm nóng.

- Máy đo độ rung (Vibration Meter): Để kiểm tra độ cân bằng và tình trạng bạc đạn.

- Dụng cụ làm sạch: Giấy nhám mịn chuyên dụng (đối với cổ góp), dung môi làm sạch điện.

Bảo vệ động cơ DC

Bảo vệ là yếu tố then chốt để đảm bảo động cơ hoạt động an toàn và ổn định, tránh các sự cố gây hỏng hóc nghiêm trọng.

Các sự cố thường gặp

- Quá dòng (Overcurrent): Xảy ra khi động cơ kéo tải quá mức hoặc khi khởi động. Đây là nguyên nhân chính gây quá nhiệt cuộn dây và làm hỏng lớp cách điện.

- Quá áp (Overvoltage): Thường do nguồn cấp không ổn định hoặc do điện áp cảm ứng ngược sinh ra khi ngắt mạch cuộn dây kích từ. Có thể làm hỏng các linh kiện điện tử trong mạch điều khiển.

- Quá nhiệt (Overheating): Do quá dòng kéo dài, thông gió kém, hoặc nhiệt độ môi trường quá cao. Nhiệt độ là kẻ thù lớn nhất của lớp cách điện động cơ.

- Mất pha/Mất nguồn (Loss of Power): Gây ra gián đoạn hoạt động hoặc hư hỏng thiết bị điều khiển.

Thiết kế Mạch Bảo vệ Động cơ DC

Thiết bị bảo vệ phải có khả năng ngắt nguồn động cơ khi phát hiện các sự cố trên.

| Thiết bị Bảo vệ | Sự cố Chính | Nguyên lý Hoạt động | Ứng dụng |

| Cầu chì (Fuse) | Ngắn mạch, Quá dòng tức thời | Dây dẫn nóng chảy khi dòng điện vượt quá giới hạn thiết kế. | Bảo vệ chống ngắn mạch nhanh và hiệu quả, thường được đặt trước nhất. |

| Bộ ngắt mạch (Circuit Breaker – CB) | Ngắn mạch, Quá dòng | Ngắt mạch bằng cơ chế từ tính (ngắn mạch) hoặc nhiệt (quá dòng). | Tương tự cầu chì nhưng có thể tái sử dụng. |

| Rơ-le Nhiệt (Thermal Overload Relay) | Quá dòng kéo dài (Quá tải) | Dùng phần tử lưỡng kim (bimetallic strip) để cảm nhận nhiệt độ do dòng điện sinh ra, sau đó ngắt tiếp điểm điều khiển. | Bảo vệ tốt nhất cho động cơ DC chống lại quá tải kéo dài. |

| Rơ-le Điện áp thấp/cao | Quá áp, Thấp áp | Giám sát điện áp nguồn, ngắt mạch điều khiển khi điện áp vượt ngưỡng cài đặt. | Bảo vệ động cơ và mạch điều khiển khỏi biến động điện áp nguồn. |

| Cảm biến Nhiệt (Thermistor/RTD) | Quá nhiệt | Gắn trực tiếp vào cuộn dây động cơ (phần ứng/kích từ). Cung cấp tín hiệu nhiệt độ chính xác để ngắt động cơ trước khi xảy ra hư hỏng cách điện. | Bảo vệ trực tiếp dựa trên nhiệt độ cuộn dây, hiệu quả nhất chống lại quá nhiệt. |

Chẩn đoán lỗi và sửa chữa động cơ DC

Chương này trình bày các vấn đề hư hỏng phổ biến nhất ở động cơ DC, cách chẩn đoán chính xác và quy trình sửa chữa, bảo trì để khôi phục hoạt động của động cơ.

Các sự cố và dấu hiệu hỏng động cơ DC

Hầu hết các hư hỏng động cơ DC đều tập trung vào hai thành phần chính: hệ thống điện (cuộn dây) và hệ thống cơ khí (cổ góp, chổi than, bạc đạn).

Phân loại các dạng hỏng động cơ DC thường gặp

| Loại hỏng hóc | Nguyên nhân chính | Hậu quả |

| Cháy cuộn dây (Phần ứng/Kích từ) | Quá tải kéo dài (quá dòng), điện áp quá cao, ngắn mạch vòng dây, hỏng cách điện do lão hóa/quá nhiệt. | Mất mô-men xoắn, dòng điện khởi động cao, động cơ không quay hoặc quay yếu, phát ra mùi khét. |

| Mòn chổi than | Ma sát tự nhiên, lắp đặt không đúng vị trí, áp lực chổi than quá mạnh/quá yếu, bụi than tích tụ. | Tia lửa điện mạnh (lửa chổi than), mất tiếp xúc, dòng điện không ổn định, động cơ hoạt động chập chờn hoặc dừng hẳn. |

| Hư hỏng cổ góp (Commutator) | Bề mặt bị cháy xém, mài mòn không đều, bị mòn rãnh sâu, độ đảo quá lớn, tích tụ bụi than. | Tia lửa điện nghiêm trọng, giảm tuổi thọ chổi than, hiệu suất giảm, tiếng ồn lớn. |

| Lỗi bạc đạn (Bearing) | Thiếu/hết dầu bôi trơn, quá tải cơ học, lắp đặt không thẳng hàng, quá nhiệt. | Tiếng ồn và rung lắc lớn bất thường, nhiệt độ bạc đạn tăng cao, kẹt trục quay, làm hỏng các phần tĩnh (Stator). |

Cách Nhận biết và Chẩn đoán Lỗi

| Dấu hiệu quan sát/Đo lường | Lỗi khả năng cao | Phương pháp chẩn đoán |

| Động cơ không khởi động | Hở mạch cuộn dây, hết chổi than, kẹt bạc đạn. | Kiểm tra điện áp nguồn; Đo điện trở cuộn dây (phải là $\infty$ nếu hở mạch); Kiểm tra chổi than và cổ góp. |

| Tia lửa điện mạnh tại cổ góp | Hư hỏng cổ góp, mòn chổi than, lắp đặt chổi than sai điểm trung tính, ngắn mạch vòng dây. | Kiểm tra bằng mắt thường tình trạng cổ góp và chổi than; Kiểm tra điện trở cách điện (Megger). |

| Nhiệt độ động cơ quá cao | Quá tải kéo dài, kẹt bạc đạn, thông gió kém, ngắn mạch cuộn dây. | Đo dòng điện vận hành (so sánh với dòng định mức); Kiểm tra độ thông thoáng; Đo nhiệt độ bạc đạn. |

| Tiếng ồn và rung lắc lớn | Lỗi bạc đạn (phổ biến nhất), mất cân bằng động, va chạm cơ học. | Sử dụng máy đo độ rung; Nghe tiếng ồn (tiếng lạch cạch thường là bạc đạn). |

| Mùi khét/Cháy xém | Cháy cuộn dây (quá nhiệt), cháy lớp cách điện. | Kiểm tra bằng mắt thường các mối nối, hộp đấu dây; Đo điện trở cách điện (sẽ thấp). |

Quy trình sửa chữa động cơ DC

Sửa chữa động cơ DC là một quy trình kỹ thuật yêu cầu sự tỉ mỉ và tuân thủ các bước chuẩn.

Các bước sửa chữa động cơ DC

Bước 1: Tháo lắp và kiểm tra chi tiết

- Tháo lắp: Ngắt nguồn điện hoàn toàn. Đánh dấu vị trí lắp ráp của vỏ động cơ và các bộ phận khác để đảm bảo lắp lại đúng vị trí (đặc biệt quan trọng với cực từ phụ). Tháo động cơ và các bộ phận cơ khí (như puli, khớp nối).

- Đánh giá chi tiết: Kiểm tra tình trạng bạc đạn, cuộn dây, chổi than và cổ góp. Ghi chép lại tất cả các lỗi và thông số hỏng hóc.

Bước 2: Xử lý phần điện (Cuộn dây và cổ góp)

- Quấn lại cuộn dây (Khi bị cháy/ngắn mạch):

- Gỡ bỏ các cuộn dây cũ đã cháy.

- Vệ sinh rãnh stato/rotor và thay thế lớp cách điện rãnh mới (mica, giấy cách điện).

- Quấn dây mới: Đảm bảo số vòng, tiết diện dây và loại vật liệu cách điện phải giống hệt thông số ban đầu.

- Thẩm thấu và sấy khô sơn cách điện.

- Sửa chữa cổ góp:

- Nếu bề mặt bị mòn nhẹ hoặc cháy xém: Tiến hành tiện lại (turning) hoặc đánh bóng bằng giấy nhám mịn chuyên dụng.

- Nếu cổ góp bị hư hỏng nghiêm trọng (mòn rãnh sâu): Cần thay thế toàn bộ cổ góp.

Bước 3: Thay thế linh kiện và lắp ráp

- Thay thế chổi than: Luôn thay thế bằng loại chổi than có vật liệu, kích thước và độ cứng phù hợp.

- Thay thế bạc đạn: Tháo bạc đạn cũ, vệ sinh trục và lắp bạc đạn mới (loại bạc đạn phải đúng tiêu chuẩn).

- Lắp ráp: Lắp ráp lại động cơ theo thứ tự ngược lại quy trình tháo, đảm bảo các phần tử được lắp đặt thẳng hàng và siết ốc đúng mô-men.

Bước 4: Kiểm tra và vận hành thử

- Kiểm tra điện trở cuộn dây và cách điện sau khi sửa chữa (phải đạt tiêu chuẩn).

- Kiểm tra cơ khí: Quay trục bằng tay để đảm bảo không có ma sát hay kẹt.

- Vận hành thử không tải: Cấp nguồn điện áp thấp, sau đó tăng dần. Theo dõi dòng điện, tốc độ, nhiệt độ, độ rung và tia lửa điện. Tia lửa điện phải nhỏ nhất có thể.

Bảo dưỡng định kỳ

Bảo dưỡng định kỳ giúp kéo dài tuổi thọ động cơ:

- Kiểm tra và thay thế chổi than: Theo dõi độ mòn và thay thế theo lịch trình.

- Vệ sinh cổ góp: Thường xuyên vệ sinh cổ góp để loại bỏ bụi than.

- Bôi trơn bạc đạn: Thêm hoặc thay thế dầu/mỡ bôi trơn theo khuyến nghị của nhà sản xuất.

- Kiểm tra thông gió: Đảm bảo các khe và quạt thông gió luôn sạch sẽ để giải nhiệt hiệu quả.

- Đo lường định kỳ: Đo dòng điện, nhiệt độ và điện trở cách điện để theo dõi “sức khỏe” động cơ.

Qua bài viết này, chúng ta đã tìm hiểu từ nguyên lý hoạt động cơ bản, các kỹ thuật điều khiển phức tạp (đảo chiều, hãm), đến quy trình kiểm tra, bảo vệ và xử lý các sự cố thường gặp của động cơ DC. Việc nắm vững những kiến thức này là chìa khóa để đảm bảo hệ thống truyền động của bạn hoạt động ổn định, chính xác và đạt tuổi thọ tối đa.

Nếu bạn đang gặp bất kỳ khó khăn nào trong việc:

- Chẩn đoán lỗi động cơ DC trong hệ thống của mình.

- Thiết kế mạch điều khiển (đảo chiều, hãm) hoặc mạch bảo vệ.

- Tìm kiếm giải pháp sửa chữa, thay thế các động cơ chuyên dụng.

Hãy để lại thông tin bên dưới đội ngũ chuyên gia kỹ thuật của Servo Dynamics – nhà cung cấp giải pháp truyền động chính xác, nhà phân phối chính thức của maxon tại Việt Nam – luôn sẵn sàng tư vấn chi tiết và cung cấp các giải pháp tối ưu, giúp dự án của bạn vận hành trơn tru và hiệu quả.

English

English